|

La 71A, nota anche con una miriade di equivalenti come:

|

È una gemma dimenticata dell’epoca d’oro dell’audio a valvole. Questa valvola termoionica, con il suo riscaldamento diretto, è stata inizialmente concepita per equipaggiare le radio a cassetta, dandolgi voce nel lontano 1926. Quella che potremmo chiamare la “mamma” della più celebre 45, la valvola 71A è stata la progenitrice di alcune delle valvole più amate nella storia dell’audio, tra cui la 2A3. Con un filamento operante a 5 volt con soli 250 milliampere, la 71A è stata progettata per funzionare anche con alimentazione a batteria, portando la musica ovunque la portabilità fosse richiesta. Ma nonostante la sua modesta potenza, che risulta in appena 0,8 watt di uscita su un’impedenza di 4800 ohm, la 71A riserva delle sorprese per gli appassionati di audio. Il vero fascino di queste valvole sta nel loro suono. Sono la scelta perfetta per chi predilige l’ascolto a basso volume. Sono in grado di pilotare altoparlanti ad altissima efficienza, producendo un suono caldo, avvolgente e dettagliato. Ogni nota e ogni sfumatura vengono riprodotte con una purezza e una naturalezza che solo le valvole possono offrire. Sono stato incaricato di sviluppare un trasformatore d’uscita su misura per la valvola 71A, e sono orgoglioso di condividere con voi il risultato di mesi di ricerca, progettazione e test. Nelle seguenti righe, vi guiderò attraverso il processo che ha portato alla creazione di questo eccezionale componente audio.

Data la bassa resistenza interna della valvola 71A, ho fatto una scelta consapevole nella progettazione del trasformatore d’uscita. Ho optato per l’utilizzo di un nucleo a lamierini a granuli orientati, e ciò per una ragione ben precisa: questi nuclei dimostrano eccezionali capacità nella gamma medio-alta, in cui la chiarezza del suono è fondamentale. Essi contribuiscono a garantire una riproduzione sonora estremamente pura e dettagliata, senza alcuna alterazione o “colorazione” del suono ripetto ad altri nuclei teoricamente più pregiati, che portano si induttanze primarie maggiori ma anche qualche inconveniente.

Per l’avvolgimento del secondario, ho scelto di utilizzare un filo litz ricoperto in seta. Questa decisione è stata presa con l’obiettivo di massimizzare la trasmissione del segnale. Il filo litz riduce al minimo le perdite, contribuendo ulteriormente a mantenere l’integrità del segnale audio. Questo si traduce in un suono ricco di dettagli e privo di interferenze indesiderate, garantendo una riproduzione sonora di livello superiore per gli audiofili più esigenti. Nella foto le 2 rocche col filo per il primario e per il secondario (litz).

Per l’isolamento all’interno del trasformatore, ho fatto una scelta ponderata. Ho utilizzato una combinazione di materiali, tra cui carta per trasformatori vintage all’interno delle passate e isolante polimerico misto a carte per separare le parti del primario e del secondario. Questa decisione è stata guidata da diverse considerazioni.

La carta per trasformatori vintage è stata impiegata per le sue capacità di smorzare efficacemente le vibrazioni del filo di rame, contribuendo a ridurre al minimo eventuali disturbi derivanti da queste vibrazioni. Tuttavia, nonostante le anodiche di questa valvola siano abbastanza basse, era ancora essenziale mantenere un isolamento affidabile tra il primario e il secondario. Per questo motivo, ho integrato l’isolante polimerico, che garantisce un’efficace separazione tra le due parti del trasformatore. Questa combinazione di materiali offre una soluzione completa: la carta vintage gestisce le vibrazioni, mentre l’isolante polimerico preserva l’integrità dell’isolamento tra primario e secondario. Il risultato è un trasformatore d’uscita che è in grado di offrire prestazioni audio di alta qualità, mantenendo al contempo standard elevati di sicurezza e isolamento, anche se come già detto si è comunque in presenza di anodiche a tensione relativamente bassa.

Ho applicato la tecnica dell’inversione di marcia a determinate parti dell’avvolgimento per mitigare alcuni potenziali difetti a livello elettrico. Questo approccio è stato fondamentale per ottimizzare le prestazioni del trasformatore d’uscita. Nella foto sotto il trasformatore dopo aver subito 2 fasi di impregnatura, la prima è solo impregnante e la seconda è una smaltatura nera.

L’impregnazione nei trasformatori svolge una duplice funzione essenziale. Innanzitutto, crea un isolamento elettrico affidabile attorno agli avvolgimenti del trasformatore. Questo isolamento è fondamentale poiché impedisce cortocircuiti o scariche elettriche tra le parti interne del trasformatore, garantendo un funzionamento sicuro ed efficiente. In secondo luogo, l’impregnante viene utilizzato per stabilizzare e fissare le parti interne del trasformatore. Questa azione riduce le vibrazioni e i rumori indesiderati, una considerazione di primaria importanza nelle applicazioni audio ad alta fedeltà in cui la qualità del suono è fondamentale. Inoltre, l’impregnazione crea una barriera protettiva efficace contro l’umidità, prevenendo danni e deterioramenti causati da condizioni ambientali.

L’apice della perfezione sarebbe, in definitiva, l’incapsulamento del trasformatore all’interno di una scatola in metallo sigillata con resina. Questa soluzione non solo garantirebbe una protezione ottimale ma contribuirebbe anche a migliorare l’aspetto estetico del trasformatore. Inoltre, la sigillatura sotto resina svolge un ruolo cruciale nel prevenire lo stress meccanico subito dal nucleo, ad esempio quando il trasformatore viene avvitato a un piano che potrebbe variarne l’induttanza primaria. In questo modo, si mantiene la stabilità delle prestazioni del trasformatore.

Allo stesso tempo, la sigillatura con resina fornisce una barriera efficace contro l’umidità, contribuendo a preservare le prestazioni a lungo termine del trasformatore, evitando danni e deterioramenti causati dall’umidità ambientale. Tutto ciò contribuisce a garantire che il trasformatore funzioni in modo sicuro e affidabile in una varietà di condizioni e applicazioni. Tuttavia, per i prototipi attuali, dobbiamo accontentarci della configurazione attuale.

Invece di mostrare costosi strumenti di misura con una lunga salsiccia di resistenze collegata al mio trasformatore, preferisco mostrarvi l’umiltà del mio set di misura. Questo consiste in un semplice pezzo di legno con un zoccolo avvitato, sopra il quale potete vedere una vera valvola UX171. Questa valvola è alimentata dal mio alimentatore da laboratorio e dall’alimentatore anodico. La scelta di utilizzare la vera valvola, piuttosto che simulazioni artificiali, è un test che vale inestimabilmente più di qualsiasi dato di risposta in frequenza ottenuto con costosi strumenti. Con questa configurazione, il trasformatore è messo alla prova in condizioni reali. È un modo per garantire che il prodotto sia in grado di offrire prestazioni eccezionali nonostante la semplicità del setup di test.

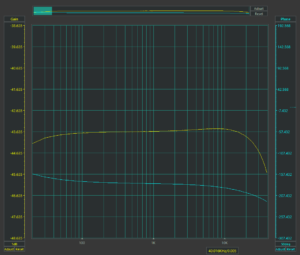

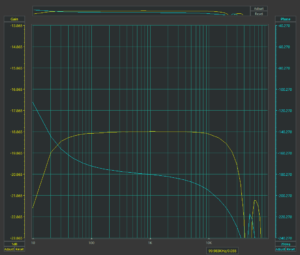

Ora desidero condividere un aspetto fondamentale e spesso sottovalutato nella costruzione di un trasformatore: la complessità di farlo funzionare al meglio. Un trasformatore non può essere semplicemente calcolato su carta e funzionare perfettamente. Per illustrare questo concetto, vi mostro due grafici che rappresentano la risposta in frequenza del trasformatore.

Nel primo grafico, potete osservare la risposta in frequenza del trasformatore prima di essere sottoposto all’impregnazione con l’elettroresina. Tuttavia, ciò che rende davvero interessante questa rappresentazione è il secondo grafico, che mostra la risposta in frequenza del trasformatore dopo essere stato impregnato con elettroresina e aver asciugato per circa 5 giorni.

| Prima (attenzione il grafico inizia a 20hz) | Dopo (attenzione il grafico inizia a 10hz) |

|

|

A parte il mio errore nel posizionare l’inizio del primo grafico a 20Hz, che potrebbe ingannare l’osservatore, la mia attenzione è rivolta soprattutto alla parte alta di essi. Nel primo grafico, si può notare una risposta in frequenza che raggiunge -1dB a 30kHz, presentando una leggera anomalia (+0,2dB) che inizia a 1kHz e raggiunge il suo picco a 10kHz. Nel secondo grafico, invece, si osserva una risposta perfetta nell’intervallo da 10Hz a 25kHz, con un’attenzione particolare al -1dB anziché al -3dB, come spesso misurato da altri. La “gobba” presente nel primo grafico è scomparsa, e ora il grafico mostra una perfetta linearità. Se il trasformatore a secco non avesse presentato questa “caratteristica”, una volta impregnato, avrebbe potuto mostrare, al contrario, una leggera attenuazione a 10kHz.

Questi cambiamenti sono il risultato dell’impregnazione del trasformatore con resina. La resina modifica le caratteristiche dielettriche degli isolanti, specialmente di quelli che la assorbono. Questo effetto si osserva non solo nelle antiche carte, ma anche nei lateroidi e nel nomex. Inoltre, le variazioni possono verificarsi anche con gli isolanti plastici, poiché la resina, una volta indurita, riempie lo spazio precedentemente occupato dall’aria.

La vera maestria sta nel comprenderne e gestirne questo comportamento. Anche se non sempre ci si riesce al primo tentativo, a volte è necessario misurare, scartare il pezzo e riavvolgerne uno nuovo, cercando di perfezionare l’approccio. Questo processo di ricerca richiede giornate intere di lavoro e prove ripetute a distanza di giorni, poiché il comportamento del trasformatore cambia con il tempo anche a causa dell’essiccazione della resina al suo interno.

Questo metodo di progettazione di trasformatori è estremamente dispendioso in termini di tempo, ma rappresenta l’unico modo per garantire la creazione di un prodotto perfetto e per dichiarare dati di specifica coerenti con la realtà. Questa è la ragione per cui i trasformatori realizzati in questo modo possono risultare molto più costosi rispetto ad altri. Potete trovare ulteriori informazioni sul mio approccio alla progettazione dei trasformatori e sulla sfida di confrontarsi con le metodologie (spesso assenti incentrate solo al contenere i costi) altrui in un articolo interessante qui.

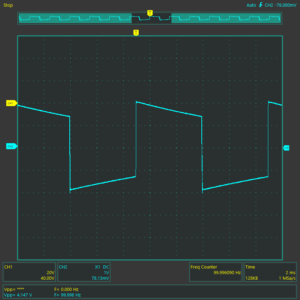

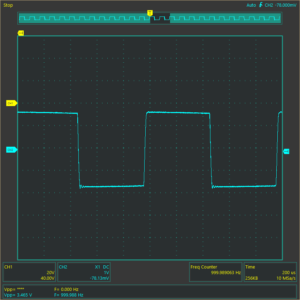

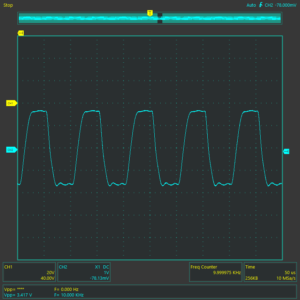

Vediamo ora le onde quadre a 100Hz, 1k, 10khz…

L’impedenza primaria del trasformatore è di 4800 ohm, mentre la secondaria è unica a 8 ohm. Tutte le misure sono state acquisite a 4 Vpp su 8 ohm (0,3 watt). La potenza massima erogata è di 0,69 watt (la mia valvola è usata e non è al 100% di efficienza, però!). L’induttanza primaria è di 26 H, misurata a 100 Hz con 2 volt di segnale. L’induttanza dispersa è di 26 mH, e la resistenza primaria RDC è di 425 ohm.

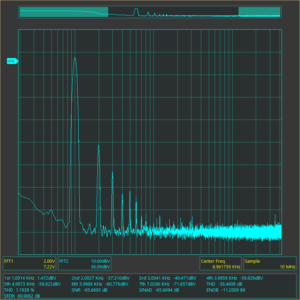

Nel grafico qui sotto lo spettro armonico emesso della UX171 durante il funzionamento a 0,3Watt RMS, ovviamente zero feedback. A quensta potenza non sono stato a misurare il fattore di smorzamento perchè appunto la potenza è talmente bassa che difficilmente potrebbe dare fastidio.

Piccola aggiunta: Uno dei miei contatti mi ha fatto notare che la banda passante del trasformatore non è così estesa come in altri grafici mostrati sul sito, ma su potenze così ridotte è difficile che la valvola disponga di sufficiente energia per superare l’assorbimento delle capacità parassite del trasformatore, che possono essere anche dell’ordine dei 1800/2000 picofarad (come in questo caso). Tuttavia, in condizioni di zero feedback, una banda passante minima è sufficiente, poiché non si verificano intermodulazioni.

In tutti i trasformatori per segnali deboli che ho già pubblicato o che pubblicherò sul sito, ho cercato proprio queste caratteristiche. Ciò è dovuto al fatto che le valvole in questione sono di bassa potenza, e ottenere prestazioni superiori sarebbe difficile, se non inutile, dal momento che tali circuiti non richiedono l’uso di anelli di controreazione. Come ho spiegato in questo articolo, la necessità di bande passanti estese è legata all’eliminazione o alla limitazione delle distorsioni introdotte dalla controreazione. Quest’ultima è utile per ottenere smorzamenti minimi accettabili, ma tali problemi non si applicano a queste particolari applicazioni a bassa potenza.