Ciao a tutti! Oggi voglio condividere con voi un’esperienza recente che mi ha portato a riprendere in mano un progetto che avevo realizzato ben 10 anni fa, quando ero ancora un semplice hobbysta. Recentemente, sono stato contattato da un grossista di materiale elettronico che aveva la necessità di rigenerare un lotto abbastanza consistente di condensatori elettrolitici Nichicon che aveva in magazzino.

Questi condensatori dovevano essere rigenerati prima di poter essere venduti, e il lotto contava ben 500 pezzi. I condensatori da rigenerare erano di grandi dimensioni, con una capacità di 3900uF e una tensione nominale di 500 volt. Pertanto, il mio vecchio rigeneratore aveva bisogno di alcune modifiche per gestire queste specifiche. Mi diverte ripescare questo vecchio progetto dal mio archivio e dare una rinfrescata all’articolo che avevo pubblicato sul mio sito così tanti anni fa.

Ricordo ancora l’emozione che provai nel vedere il mio rigeneratore funzionare perfettamente quando l’avevo creato per la prima volta. Ma ora, con questa nuova sfida di rigenerare un così grande numero di condensatori, sapevo che era il momento di migliorare e ottimizzare il mio dispositivo. Ho reso il sistema più efficiente e preciso, introducendo controlli aggiuntivi durante il processo di rigenerazione.

Cosa significa rigenerare un condensatore ?

La rigenerazione dei condensatori elettrolitici è una pratica volta a ripristinare le condizioni di normale funzionamento dei condensatori elettrolitici che sono stati inattivi per un lungo periodo. Quando i condensatori nuovi o funzionanti rimangono inattivi troppo tempo, possono entrare in uno stato di “sonno” in cui avviene una separazione chimica degli elementi dell’elettrolita. Prima di utilizzare tali condensatori, è necessario “risvegliarli” attraverso un processo di rigenerazione o reforming, durante il quale si applica gradualmente una tensione al condensatore limitando la corrente di carica. Questo permette agli elementi chimici di riattivarsi o riformarsi, da qui il termine “reforming”.

Il reforming dei condensatori implica un’applicazione controllata di tensione con una limitazione della corrente per un periodo di tempo indeterminato fino a che il condensatore non ha raggiunto la sua tensione nominale con una corrente di perdita prossima a zero. Questo processo permette agli elementi chimici all’interno del condensatore di riformarsi in modo corretto. È importante notare che durante il reforming, la corrente di carica deve essere appunto limitata per evitare scariche interne o cortocircuiti che potrebbero danneggiare il condensatore.

Attraverso il reforming, si mira a ripristinare la capacità nominale, la bassa resistenza interna e le prestazioni originali del condensatore. Tuttavia, è fondamentale ricordare che il reforming è efficace solo per i condensatori che hanno subito una semplice perdita di funzionalità a causa dell’inattività prolungata. Condensatori danneggiati in modo significativo o che hanno raggiunto la fine della loro vita utile non possono essere recuperati tramite il reforming e richiedono la sostituzione con nuovi componenti.

Il rigeneratore

La rigenerazione dei condensatori elettrolitici può essere affrontata attraverso diversi approcci, tra cui l’utilizzo di un variac o di una resistenza in serie per caricare gradualmente il condensatore. Tuttavia, questi metodi presentano alcune limitazioni e rischi, come il tempo variabile necessario per la rigenerazione, il monitoraggio inadeguato della corrente di carica e il potenziale rischio di danneggiare il condensatore.

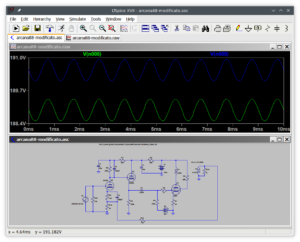

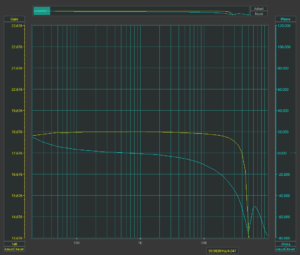

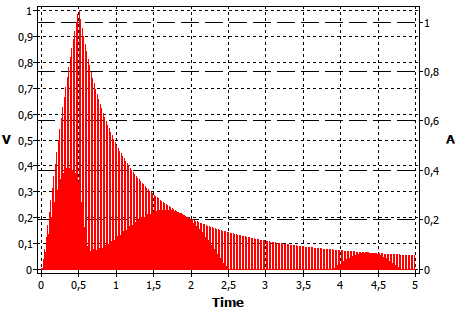

Per superare tali problematiche, è possibile adottare un circuito dotato di una propria intelligenza per la rigenerazione dei condensatori. Questo circuito applica al condensatore dei treni di impulsi rapidi, ma non distruttivi, monitorando costantemente la corrente di carica assorbita dal condensatore. Ogni volta che la corrente supera un valore impostato, ad esempio 10mA, il circuito effettua delle pause tra un treno di impulsi e il successivo, dando al condensatore il tempo necessario per riformare i suoi elementi interni.

Questo processo di carica a treni di impulsi continua fino a quando il condensatore raggiunge la tensione nominale desiderata, con un assorbimento di corrente pari a zero. A questo punto, il condensatore viene fatto scaricare attraverso una coppia di lampadine. Prima della modifica giugno 2023, si utilizzava semplicemente una resistenza per la scarica dei condensatori, ma quando si trattava di condensatori di grandi dimensioni come questi che devo rigenerare ora, il problema dello smaltimento del calore diventava complicato. Pertanto, una soluzione banale ma efficace consiste nell’utilizzare due lampadine da 3 candele 230 volt (tipo quelle che sono dentro ai frigo) collegate in serie.

Questo metodo di rigenerazione consente di ridurre al minimo il tempo di rigenerazione e si adatta automaticamente alle esigenze specifiche di ciascun condensatore. In pratica, è come se il condensatore stesso comunicasse al circuito del rigeneratore i suoi tempi di rigenerazione. Sebbene il processo possa sembrare simile al caricamento del condensatore a corrente costante, le prove effettuate precedentemente al 2013 dimostrano che la rigenerazione con treni di impulsi risulta altrettanto efficace, ma molto più rapida rispetto al metodo a corrente costante. Pertanto, l’utilizzo di treni di impulsi per la rigenerazione dei condensatori offre un approccio più efficiente e controllato rispetto ai metodi tradizionali. Si tratta di un approccio innovativo che combina la rapidità di rigenerazione con la sicurezza e l’efficacia nella gestione della corrente di carica. Questo permette di ottenere una rigenerazione ottimale dei condensatori elettrolitici, risparmiando tempo e minimizzando il rischio di danni.

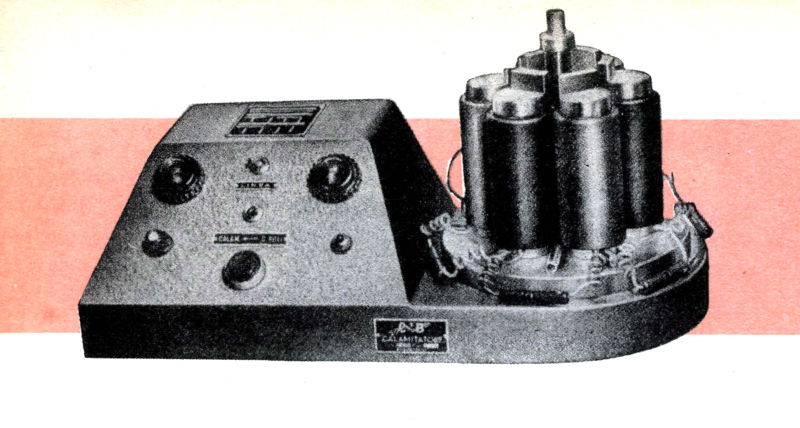

Uno strumento indispensabile per chi ripara radio e amplificatori valvolari d’epoca

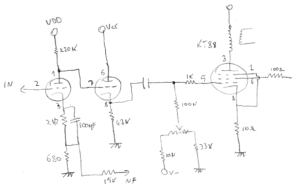

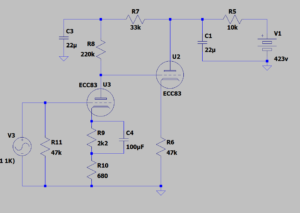

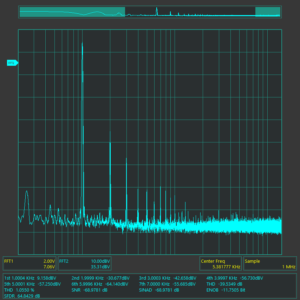

Questo strumento si rivela indispensabile per coloro che si dedicano alla riparazione e al restauro di radio e amplificatori valvolari d’epoca. Quando ci si propone di riportare in funzione un apparecchio che è rimasto inattivo per decenni, spesso è necessario procedere alla rigenerazione dei vecchi condensatori elettrolitici, qualora siano ancora utilizzabili. Grazie a questo strumento, ho avuto la possibilità di ripristinare il funzionamento di condensatori datati anche agli anni ’40, garantendo così un corretto funzionamento degli apparecchi. Nel caso degli amplificatori audio, la conservazione, ove possibile, dei vecchi condensatori elettrolitici potrebbe essere essenziale per preservare il suono originale dell’amplificatore, evitando di compromettere la sua qualità sonora con sostituzioni superficiali.

La costruzione

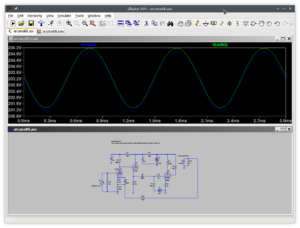

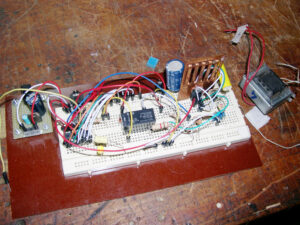

Mi sono quindi dedicato a eseguire alcuni esperimenti sulla breadboard utilizzando un microcontrollore Picaxe 18M2 come unità di elaborazione del circuito.

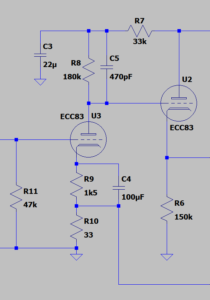

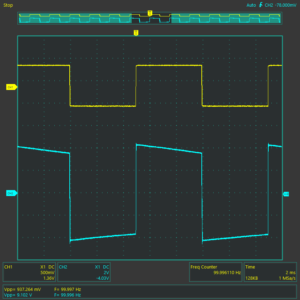

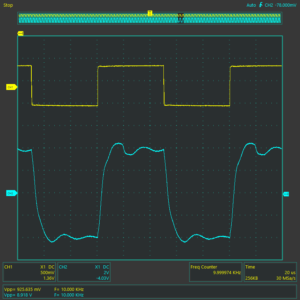

Ho sviluppato uno stadio analogico utilizzando un trasformatore flyback come parte centrale del circuito. Per il trasformatore, ho utilizzato un piccolo trasformatore d’uscita recuperato da una radiolina a valvole demolita, invertendo la sua polarità. Il FET di potenza viene collegato al secondario per l’ingresso, mentre l’alta tensione viene prelevata dal primario. Il microcontrollore Picaxe 18M2 si occupa di generare treni di impulsi in PWM per controllare il FET e di misurare la tensione ai capi del condensatore durante la carica, oltre alla corrente assorbita.

In pratica, il flyback è in grado di generare oltre 700 volt CC a vuoto, con una corrente di corto circuito di 30mA. Tuttavia, l’MCU limita la tensione massima raggiunta dal condensatore durante la carica e, soprattutto, limita la corrente media assorbita a 10mA. L’ampiezza e la corrente degli impulsi rimangono costanti, ma varia la durata dei treni di impulsi e la pausa tra un treno e l’altro. Questo metodo, apparentemente aggressivo, sembra funzionare molto bene. Sono riuscito a rigenerare diversi condensatori scelti a caso dalla scatola dei “cadaveri”, incluso un paio di quelli che non erano ripresi con il vecchio rigeneratore a corrente costante, e in tempi abbastanza brevi.

Vediamo un pò la costruzione dell’apparecchio: Ho preso un trasformatore a caso nel mucchio della roba di recupero…

Durante il funzionamento il trasformatore che ho utilizzato emetteva rumore. Per risolvere il problema, ho preso la decisione di immergerlo nella cera per renderlo più silenzioso. Dopotutto, il povero trasformatore non era stato progettato per gestire 15 watt di onde quadre modulate, con correnti che raggiungevano quasi 1A sul secondario. È stato un modo divertente per affrontare il problema e ottenere un funzionamento più tranquillo.

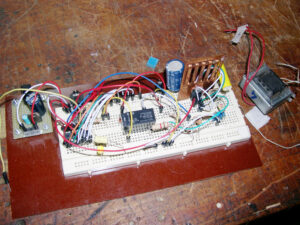

Sono rimasto sorpreso di quanto fosse efficace l’immersione nella cera per ridurre drasticamente il rumore emesso dal circuito. Il risultato è stato così soddisfacente che il rumore è praticamente scomparso. Ho voluto condividere con te una foto del circuito assemblato su una breadboard a 1000 fori, prima che fosse alloggiato in un involucro definitivo. Come puoi vedere, i LED sono collegati in modo provvisorio per scopi di testing.

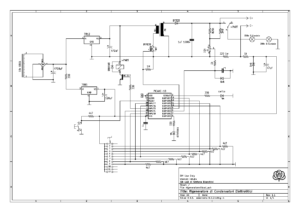

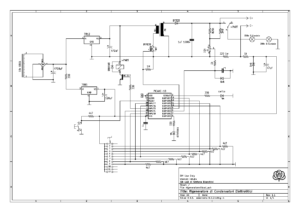

Ecco lo schema (clicca per ingrandire):

Clicca qui per scaricare lo schema in formato PDF: rigeneratore.pdf

Riporto qui sotto il sorgente del firmware in basic (si è vero non mi piace il Basic e oggi preferisco arduino e il linguaggio C)

; Sorgente del rigeneratore di condensatori, versione 1.1v, www.sb-lab.eu, questo programma e' sottoposto a licenza GPL v.2

#no_data

#picaxe 18m2

setfreq m16 ; frequenza della CPU a 16mhz

symbol pwmdri = B.3

symbol caricaled = C.3

symbol volt_pin = B.2

symbol tensione = b0

symbol preset = b1

symbol speed = b2

symbol corrente = b3

symbol ritardo = b4

symbol volano = b5

symbol noblinc = b6

symbol nvolte = b7

symbol pin150 = pinB.4

symbol pin200 = pinB.5

symbol pin250 = pinB.6

symbol pin300 = pinB.7

symbol pin350 = pinC.6

symbol pin400 = pinC.7

symbol pin450 = pinC.0

symbol pin500 = pinC.1

symbol rl = C.2

symbol pulsante = pinC.5

symbol amp_pin = B.1

symbol low_led = B.0

; routines per la taratura della parte analogica (pin500 e pin450 collegati al +5v)

if pin500 = 1 and pin450 = 1 then

goto tara

endif

; stato di riposo, attende che venga premuto il tasto start/stop

main:

setint off ; disattiva l'interrupt

gosub scarica

gosub hv_off

low caricaled

let nvolte = 0

wait 3

do

if pulsante = 1 then

exit

endif

loop

; Legge quale tensione e' stata selezionata, va alla subroutines di preset, poi avvia il loop rigenera

seleziona:

wait 3

setint %00100000,%00100000 ; setta l'interrupt che permette di fare lo stop immediato del processo di rigenerazione in qualsiasi momento venga premuto il tasto start/stop

do

if pin150 = 1 then

gosub v150

elseif pin200 = 1 then

gosub v200

elseif pin250 = 1 then

gosub v250

elseif pin300 = 1 then

gosub v300

elseif pin350 = 1 then

gosub v350

elseif pin400 = 1 then

gosub v400

elseif pin450 = 1 then

gosub v450

elseif pin500 = 1 then

gosub v500

else

gosub v100

endif

gosub rigenera

loop

; inizia il loop di rigenerazione del condensatore

rigenera:

let noblinc = 0 ; serve a evitare il blinc del led giallo (basso assorbimento) nei primi istanti di carica

let volano = 150 ; serve a dare una prima botta di carica che dura tot millisecondi (tanti quanti il valore specificato)

; prima del primo campionamento degli adc, per evitare che il processo si fermi con un'errore di condensatore non connesso

do

let corrente = 0 ; azzera i registri corrente e tensione

let tensione = 0

low low_led ; spegne l'indicazione di basso assorbimento

high caricaled ; accende il led che indica l'inizio della carica del condensatore da rigenerare

gosub hv_on ; attiva l'alta tensione

pause volano ; fa una pausa, con l'alta tensione attiva, prima di campionare tensione e corrente, il valore viene cambiato con quello del preset alla fine del primo loop

readadc amp_pin, corrente ; campiona i valori analogici di corrente e tensione con l'adc a 8 bit

readadc volt_pin,tensione

if corrente > 100 then ; se la corrente supera il valore impostato spegne il generatore di alta tensione

gosub hv_off

pause 5

elseif corrente < 50 then ; se la corrente e' al di sotto del valore impostato entra nello stato di errore condensatore non connesso

gosub hv_off

low caricaled

gosub scarica

do

high low_led

wait 1

low low_led

wait 1

loop

elseif corrente < 95 and noblinc > 5 then ; se la corrente e' al di sotto del valore impostato accende il led giallo che segnala il basso assorbimento, ma solo dopo 5 cicli del loop

high low_led

elseif tensione > preset and corrente > 50 then ; se il valore di tensione misurato e' superiore al preset e la corrente assorbita non e' al di sotto del valore specificato termina il ciclo con la scarica del condensatore

gosub hv_off

wait 5

low caricaled

gosub scarica

return

endif

let noblinc = noblinc +1 ; incrementa il registro antiblincamento

let volano = ritardo ; al termine del primo loop imposta il valore del registro volano dal valore lungo necessario al primo campionamento a quello corto impostato nel preset

loop

; preset per le varie tensioni

v100:

let preset = 66

let speed = 2

let ritardo = 5

return

v150:

let preset = 100

let speed = 0

let ritardo = 2

return

v200:

let preset = 135

let speed = 0

let ritardo = 2

return

v250:

let preset = 165

let speed = 0

let ritardo = 2

return

v300:

let preset = 195

let speed = 0

let ritardo = 2

return

v350:

let preset = 218

let speed = 1

let ritardo = 5

return

v400:

let preset = 237

let speed = 1

let ritardo = 5

return

v450:

let preset = 246

let speed = 1

let ritardo = 5

return

v500:

let preset = 254

let speed = 1

let ritardo = 5

return

; routines di scarica del condensatore

scarica:

low low_led

; attivo il rele' che scarica il condensatore sulla lampadina

high rl

; controllo la tensione fino a che si approssima a zero quindi disattivo il rele'

do

wait 2

readadc volt_pin,tensione

loop while tensione != 0

low rl

if nvolte = 1 then ; se sono stati fatti 2 cicli di scarica si ferma e da segnale di completo

do

high caricaled

pause 250

low caricaled

pause 250

loop

endif

let nvolte = nvolte + 1

return

; routines di taratura del trimmer di misura della tensione

tara:

setint %00100000,%00100000

do

gosub v500

gosub hv_on

pause 100

readadc volt_pin,tensione

if tensione > preset then

gosub hv_off

pause 5

endif

loop

; attiva il segnale pwm per la generazione dell'alta tensione con frequenze e dutycicle diversi in base al valore impostato nel preset.

hv_on:

if speed = 0 then

pwmout pwmdri,66,187 ; 15khz 70%

elseif speed = 1 then

pwmout pwmdiv4, pwmdri, 249, 800 ; 1khz 80%

elseif speed = 2 then

pwmout pwmdiv16, B.3, 124, 250 ; 500hz 50%

endif

return

; routines di spegnimento dell'alta tensione

hv_off:

pwmout pwmdri,off

return

; routines dell'interrupt per lo stop rapido del ciclo di carica (resetta il chip).

interrupt:

reset

NOTA IMPORTANTE sul trasformatore: È fondamentale considerare che non tutti i trasformatori sono adatti per questo circuito specifico. Per effettuare il test del trasformatore e calibrare il trimmer che limita la tensione a 500 volt, ho inserito una procedura nel microcontrollore che funziona nel seguente modo: prima di accendere il circuito, è necessario scollegare il commutatore rotativo che seleziona le diverse tensioni e collegare i due pin corrispondenti ai passi 450V e 500V del commutatore a +5V. Successivamente, si alimenta il circuito. Durante la fase di avvio, se il microcontrollore rileva che questi due pin sono in alto, attiva il generatore di alta tensione alla massima potenza, senza limitazione di corrente.

All’uscita del trasformatore, invece di collegare un condensatore, è necessario collegare una resistenza di carico ESATTAMENTE da 50k, in grado di dissipare almeno 5 watt per una decina di secondi senza surriscaldarsi. Utilizzando questa configurazione, regolate il trimmer fino a misurare con un tester una tensione di 500 volt ai capi della resistenza. Se la tensione risulta significativamente più bassa e non riuscite ad aumentarla, provate a invertire i capi del secondario o del primario del trasformatore. Poiché la forma d’onda dell’onda quadra è asimmetrica, la rettificazione di una fase rispetto all’altra può causare differenze significative. Se nonostante queste modifiche non si riesce ad ottenere la tensione desiderata, significa che il trasformatore non è adatto per il circuito in questione.

Nel programma del microcontrollore, ho incluso diversi preset che corrispondono alle varie tensioni da generare, e ogni preset ha una frequenza di pilotaggio specifica. Questa scelta deriva da alcune considerazioni fatte durante lo sviluppo del circuito.

Il trasformatore di riferimento che ho utilizzato mostrava una maggiore efficienza nel trasferimento di potenza (tensione e corrente) a frequenze più basse (1 kHz). Tuttavia, a questa frequenza, il trasformatore produceva un rumore più intenso e c’era un surriscaldamento maggiore del FET di potenza. D’altro canto, a frequenze più elevate (15 kHz), la vibrazione meccanica del trasformatore era ridotta e la dissipazione di calore nel FET era minore, ma la tensione erogata non riusciva a superare i 320 volt.

Per superare questa limitazione, ho deciso di implementare diversi preset nel programma del microcontrollore. Ogni preset configura i parametri in base alla tensione desiderata. Ad esempio, per le tensioni comprese tra 150 e 300 volt, il circuito opera a 15 kHz con un duty cycle del 70%. Per le tensioni tra 350 e 500 volt, il circuito opera a 1 kHz con un duty cycle dell’80%. Infine, per la tensione di 100 volt, il circuito opera a 500 Hz con un duty cycle del 50%.

Va fatto un’appunto sul preset dei 100 volt: poiché il microcontrollore opera in modo sequenziale, generando un certo numero di impulsi al condensatore prima di misurare tensione e corrente, si è verificato che, con condensatori di capacità più piccola, il microcontrollore non riuscisse a fermare l’alta tensione in tempo. Di conseguenza, al momento del campionamento, la tensione risultava quasi sempre sopra i 160 volt. Per risolvere questo problema, ho inserito un preset che erogasse una potenza ridotta su ogni singolo impulso, in modo che, con passi di carica più piccoli, il microcontrollore avesse il tempo necessario per fermarsi prima di superare i 100 volt.

Anche se la prima taratura viene effettuata su una resistenza, è possibile apportare ulteriori regolazioni al trimmer in seguito. È possibile fare dei piccoli ritocchi al trimmer (tenendo presente che con 500 volt in uscita dal circuito ad alta tensione, si dovrebbero ottenere 5 volt in uscita dal trimmer, non di più, perché l’ADC non può leggere tensioni superiori e perché interverrebbe lo zener di protezione da 5,6 volt che protegge il chip). Questi ritocchi possono essere fatti utilizzando condensatori di prova (che siano in buone condizioni e non necessitino di rigenerazione) collegati al circuito.

Inoltre, è possibile regolare il valore del registro “preset” per modificare la tensione a cui il microcontrollore avvia la sequenza di scarica. Ho impostato tutte le tensioni in modo che superino di 5 o 10 volt il valore massimo desiderato, al fine di garantire una migliore rigenerazione del condensatore.

Potrebbe essere anche necessario modificare le frequenze e i duty cycle impostati nella routine “hv_on:” se si cambia il trasformatore. È necessario effettuare delle prove per determinare i valori ottimali. È importante assicurarsi che il circuito sia in grado di fornire la tensione desiderata con una corrente di 10mA, aumentando gradualmente il valore delle resistenze.

Nel caso in cui il microcontrollore si fermasse dopo il primo impulso di carica, indicato dal lampeggio del led che segnala la mancata connessione del condensatore, è possibile regolare il registro “ritardo” nei preset. Questo registro indica il ritardo, a partire dall’accensione di HV, prima che venga effettuato il campionamento della tensione e della corrente di carica. Se il ritardo è troppo breve rispetto alla risposta in frequenza del generatore di alta tensione e dei filtri passa-basso presenti all’uscita dei partitori, il campionamento potrebbe avvenire prima che sia stata formata una tensione misurabile sul partitore di corrente (costituito da una resistenza da 220 ohm collegata tra massa e il terminale negativo del condensatore). Ciò potrebbe portare il programma a ritenere che non sia presente alcun condensatore, saltando alla routine di gestione degli errori.

Qualche trucco

Durante i miei anni di utilizzo di questo rigeneratore, ho imparato qualche piccolo trucco che potrebbe esservi utile. Se state rigenerando un vecchio condensatore, come quelli presenti in amplificatori vintage o radio d’epoca, e notate che la tensione smette di salire e si stabilizza ad un certo valore, e magari dopo qualche minuto il condensatore si riscalda leggermente, vi consiglio di interrompere il processo di rigenerazione premendo il pulsante start/stop. Lasciate trascorrere alcune ore e, nel ciclo successivo, è molto probabile che la rigenerazione del condensatore possa completarsi con successo. Se la rigenerazione si blocca sempre alla stessa tensione, allora significa che il condensatore è da considerare non più utilizzabile.

Al termine del processo di rigenerazione, è sempre consigliabile misurare la capacità e la resistenza equivalente in serie (ESR) del condensatore rigenerato per verificarne i parametri. Per essere sicuri dell’affidabilità del condensatore, vi consiglio di effettuare un ulteriore ciclo di rigenerazione dopo 24 ore. Se il condensatore è in buone condizioni, si caricherà rapidamente e senza sforzo, come un condensatore nuovo. Tuttavia, se notate che la carica è nuovamente lenta (visto raramente), come nel primo ciclo di rigenerazione, allora il condensatore non è affidabile e va scartato. Naturalmente, se notate perdite di liquido attuali o passate, è necessario scartare il condensatore.

Modifica effettuata nel 2023 per gestire condensatori molto grossi

Per risolvere il problema dello spazio all’interno della scatola metallica, ho optato per un’alternativa creativa e veloce. Ho praticato due fori sulla parte superiore della scatola metallica del rigeneratore e ho fissato due vecchi porta lampada recuperati sopra di essi. Le lampadine utilizzate hanno una potenza nominale di circa 3 candele, corrispondenti a circa 3 watt. Sebbene questa soluzione possa sembrare buffa e simile a qualcosa che si potrebbe trovare in un cartone animato di Topolino, mi ha consentito di ottenere un dispositivo utilizzabile senza dovermi impegnare troppo.

Nel video qui sotto è possibile osservare il rigeneratore mentre raggiunge la fase finale del ciclo di rigenerazione di un condensatore di grandi dimensioni da 3900uF a 500 volt. Una volta completata la rigenerazione, il condensatore viene scaricato sulle lampadine, causandone l’accensione. Non fate caso al voltmetro che ogni tanto si azzera, dovrei sostituirlo…

Il rigeneratore, nella versione firmware 1.1, esegue due cicli di rigenerazione completi prima di interrompersi, segnalando la fine del processo con un lapeggio rapido del led rosso. È fondamentale prestare attenzione durante il processo di rigenerazione, poiché ai capi del condensatore e sugli stessi terminali del rigeneratore sono presenti tensioni continue potenzialmente pericolose.

Nel caso di condensatori ad alta capacità, come quello mostrato nel video, (ma anche in caso di condensatori più piccoli) è presente una considerevole quantità di energia accumulata che potrebbe risultare letale per persone e animali, o causare esplosioni in caso di cortocircuiti accidentali. E che la corrente continua è molto più pericolosa di quella alternata.

Pertanto, è fondamentale dotare l’apparecchio di un voltmetro per monitorare costantemente la tensione ai capi del condensatore e assicurarsi di fissare il condensatore in modo sicuro, impedendo qualsiasi movimento, rotolamento o caduta accidentale.

Prima di toccare il condensatore in fase di rigenerazione, è fondamentale assicurarsi che il rigeneratore non sia in fase di carica e che la scarica sia terminata, verificando che la tensione sia prossima allo zero o effettivamente pari a zero. Nel caso di dubbi o incertezze sullo stato di carica del condensatore, è consigliabile utilizzare un tester esterno e scaricare eventuali cariche residue con uno scaricatore di condensatori come descritto nell’articolo relativo. È importante sottolineare che se si decide di costruire questo dispositivo, ci si assume ogni responsabilità, pertanto si consiglia di leggere attentamente l’articolo sull’esenzione di responsabilità prima di procedere.

Preso dall’emozione, ho sempre voluto delle KT88, ho fatto l’errore di ascoltarlo per poco tempo ed in modo superficiale; oppure, in quel momento, anducchiava! Come quasi sempre succede con i prodotti vintage e non propriamente di brand blasonati, i nodi sono venuti al pettine, Devo dire che ho trovato grande competenza e professionalità, l’amplificatore possiamo dire, è stato ricostruito ed in parte riprogettato per correggerne errori di base. Certo, è passato un momento, in cui ho pensato di usarlo come zeppa per il carrello. Alla fine tuttavia, abbiamo trovato il giusto compromesso per farlo suonare come si deve, probabilmente come non ha mai suonato. Direi di essere soddisfatto. Grazie a Stefano per la disponibilità e soprattutto per la perseveranza. Non è semplice raddrizzare prodotti nati male!